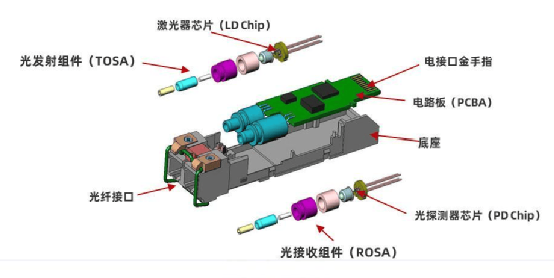

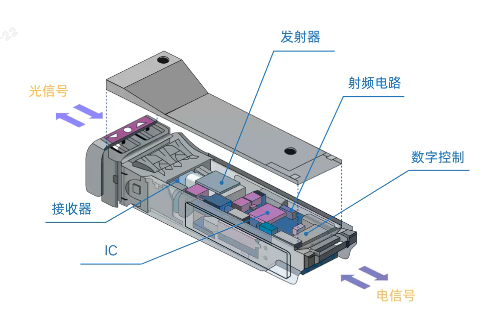

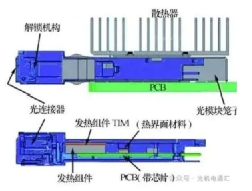

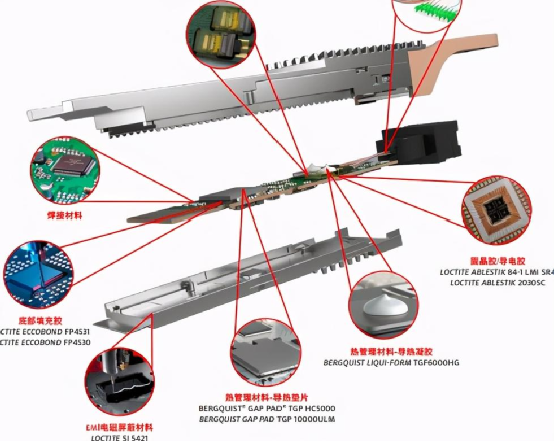

光模块组成:一个光模块,通常由光发射器件、光接收器件、功能电路和光(电)接口等部分组成。在发射端,驱动芯片对原始电信号进行处理,然后驱动半导体激光器(LD)或发光二极管(LED)发射出调制光信号。在接收端,光信号进来之后,由光探测二极管转换为电信号,经前置放大器后输出电信号。

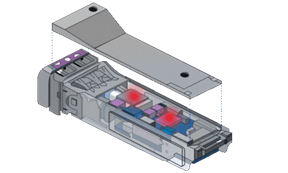

①光发射组件(TOSA):核心是激光器(LD),负责将电信号转换为光信号。常见的激光器类型有FP、DFB、EML、VCSEL等。②光接收组件(ROSA):核心是光电探测器(PD),负责将接收到的光信号转换为电信号。常见的探测器类型有PIN和APD。③电路板(PCBA):提供驱动电路、信号处理、功耗管理以及DDM(数字诊断监控)功能。④外壳(Enclosure):通常是金属的,用于固定内部组件、屏蔽电磁干扰(EMI)和散热。⑤光纤接口(Receptacle):用于连接光纤跳线(LC/SC/MPO等接口常见)。

光模块性能指标

关键发射端指标剖析

光模块的发射端如同一个“光信号扬声器”,其指标决定了发出信号的强度和清晰度。

·平均发射光功率:这指的是光模块正常工作时发射光强度的平均值。功率过低,信号传不远;功率过高,则可能“淹没”接收端或加速激光器老化。它需要与接收灵敏度等指标配合,确保信号能传输到目的地。

·消光比:这个指标衡量激光器区分“1”和“0”这两种信号的能力。消光比过低意味着区别度小,接收端容易看错,导致误码;但过高的消光比也可能带来其他问题,因此需要一个适中的值(例如8.2dB到10dB是典型的最小值范围)。

·中心波长:就像广播电台的频率,光信号也有其特定的波长(如850nm、1310nm、1550nm等)。必须确保光模块的波长与光纤类型(单模/多模)以及另一端接收设备的波长匹配,否则无法正常通信。

关键接收端指标剖析

接收端则像一个“光信号耳朵”,需要灵敏地捕捉到光信号。

·接收灵敏度:这是指在保证一定误码率的条件下,接收端能识别出的最小光功率。这个值通常是负的dBm(如-22dBm),数值越小(即绝对值越大),代表接收机越灵敏,能“听”到更微弱的声音,从而实现更远距离的传输。

·过载光功率:与灵敏度相反,它指的是接收端能承受的最大输入光功率。如果入射光太强,超过了这个极限,接收端会“饱和”,同样会产生误码。这就好比耳朵被巨大的声响震聋,无法听清内容。

·接收光功率范围:综合以上两点,正常工作的接收光功率应该落在接收灵敏度和过载光功率之间。这是一个安全的“听觉范围”。

系统级与物理可靠性指标

这些指标决定了光模块如何融入你的整体网络。

·传输速率与距离:这是最直观的指标。传输速率(如1.25G、10G)必须与你的交换机端口速率匹配。传输距离则受限于损耗(光在光纤中传输时的能量损失)和色散(光脉冲展宽的现象),需要根据实际布线距离选择合适规格的模块。

·物理兼容性:主要包括光纤类型(单模用于长距,多模用于短距)和光口类型(如LC、SC等),确保光模块能正确连接到你的设备和线缆上。

·可靠性指标:如功耗关系到设备散热和能耗,工作温度范围确保模块在特定环境下稳定运行,而典型的使用寿命标准为7×24小时不间断工作5万小时(约5年)。

图表:光模块性能指标总结

高温会给光模块带来的问题

光模块的温度是一个非常重要的指标,会对光模块的性能和寿命产生不利的影响。光模块工作温度对其使用的影响主要分为以下两个方面进行阐述:

一. 温度过高

以下是光模块温度过高的一些常见影响:

加速器件老化:

高温会加速光模块内部器件的老化过程,不仅会增加模块的能耗,还会加剧模块内部的温度升高,形成恶性循环,最终可能导致模块的过热和烧损。

性能受影响:

光模块在高温下的标称性能可能会受到影响,导致工作不稳定,进而使得通信数据出现错误。这会增加光模块的故障率,并在长期使用中缩短其寿命。

光功率异常:

光模块的光功率可能会变大,接收信号出现错误,光模块的发射功率和接收灵敏度可能会下降,噪声和扭曲可能会增加,导致传输质量的恶化。极端情况下可能会烧坏光模块,导致其无法正常工作。

失焦和偏移:

高温环境下,光模块的组件可能会因为材料的膨胀和收缩而失去原来的校准和定位,导致光路出现失焦或偏移,使得光学器件无法达到预期的性能。

APC失控:

光模块工作温度升高可能导致APC(光功率自动控制电路)失控,偏置电流急剧增加,超过监控值后可能会自动锁死,最终烧坏驱动芯片或TOSA。

二. 温度过低

光模块温度过低也会对光模块的性能和寿命产生一些影响,尽管这种情况相对较少见。以下是光模块温度过低的一些常见影响:

光学性能下降:低温环境下,光模块中的一些光学性能可能会发生变化,如发射功率和接收灵敏度下降,噪声和扭曲增加,传输质量恶化等。这主要是因为低温会使得材料的力学和电学性质发生变化,从而影响光学器件的性能。

锥度效应增加:

低温环境下,光模块的发射和接收组件可能会因为材料的收缩而发生一些变化。这可能导致光模块的光路发生失焦或偏移,使得光学器件无法达到预期的性能。低温环境下特别容易出现这种情况,对于需要高精度对准的模块而言,问题会更加严重。

材料脆化和破裂:

低温环境下,一些材料会变得脆性增加,容易发生裂纹和破裂。这可能会导致光模块的组件和封装发生损坏,从而影响光模块的性能和寿命。

三. 造成光模块温度异常原因:

环境温度:环境温度是影响光模块工作温度的重要因素之一。高温天气或者环境中存在过多的热源,会导致光模块温度升高。相反,极寒的环境或者冷却措施不当,会使得光模块温度过低。

散热设计:光模块的散热设计直接影响其工作温度。如果散热系统不完善,如散热器不够大、散热方式不合理等,会导致模块温度过高。反之,如果散热系统过于强大或不适用于环境条件,会导致模块温度过低。

电路设计:光模块的电路设计也会影响温度。电路中的电流过大或电阻过小会导致模块发热严重,从而使得温度过高。相反,电路中可能存在电流过小或电路断开等问题,会导致温度过低。

工作状态:光模块在不同工作状态下的温度也会有所不同。例如,在高负载工作状态下,光模块的温度通常会更高;而在低工作负荷或间歇工作状态下,温度较低。

光模块热管理方案

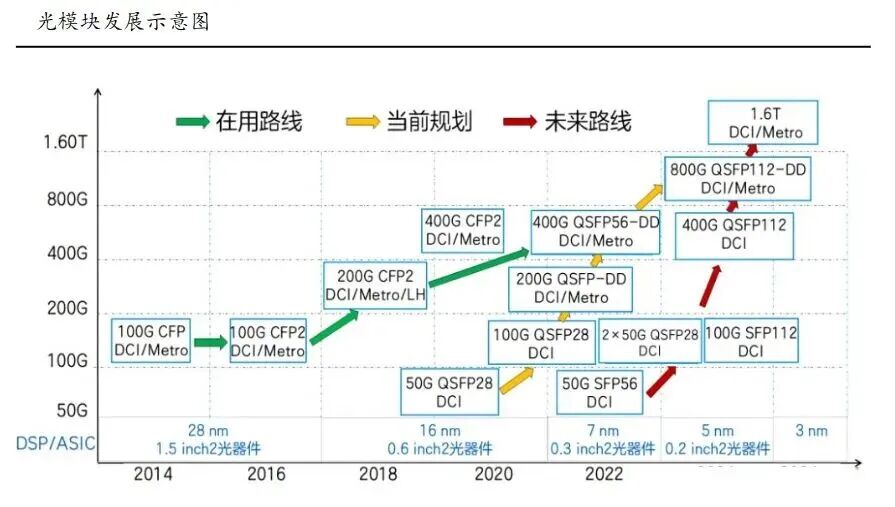

随着光模块速率从100G向400G、800G升级,功耗也一路飙升(高端模块已超20W),热量如果散不出去,不仅会影响光性能,还会大幅缩短使用寿命。

做好散热,主要有4大核心挑战:

1)空间小到“窒息”:

光模块必须符合行业封装标准(比如SFP+/QSFP28/OSFP),就拿常用的QSFP28来说,尺寸只有18.3mm×56.5mm×13.6mm,相当于半个打火机大小,根本装不下大型散热结构。

2)热源“扎堆”成热点:

模块里的“发热大户”——激光二极管(LD)、驱动芯片(IC)、数字信号处理器(DSP),全挤在PCB一小块区域,局部温度能比环境高30-50℃,形成“高温孤岛”。

3)环境温度“过山车”:

工业级光模块要扛住-40℃~85℃的极端温差,高温时散热效率暴跌,低温时还得加热补偿,相当于“又要降温又要保温”,难度翻倍。

4)接口散热“不给力”:

模块靠金手指和交换机笼子连接,接触面积小、热阻高,热量想通过这里传出去,堪

比“走窄桥”,效率大打折扣。

5大核心技术:从“源头”到“出口”解决散热

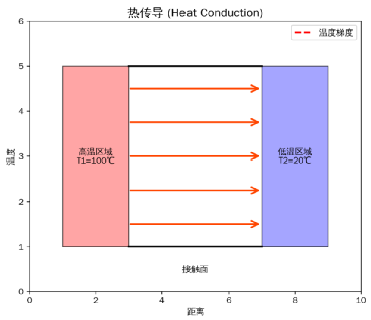

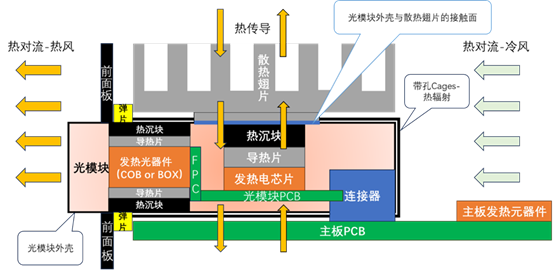

1.热传导优化:

热量从芯片到散热载体的第一步,必须“畅通无阻”,核心是减少热阻:选对导热界面材料(TIM)芯片和散热片之间有空隙(空气热阻超2000W/(m·K)),必须用TIM填充,不同场景选不同类型:

芯片直接贴装(D2M)

传统芯片先贴PCB再传热量,D2M直接把芯片贴在金属外壳/散热片上,热路径缩短30%-50%,特别适合DSP、LD这类“高烧”元件。

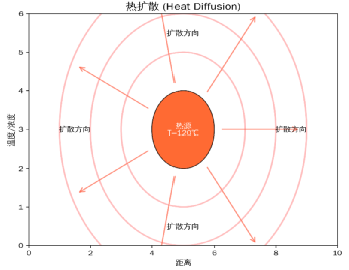

2.热扩散优化:

把热量“摊开”局部高温太致命,得通过PCB和金属结构把热量扩散到更大面积:

优化PCB结构

加厚铜皮:核心区铜皮从1oz(35um)升到2-4oz(70-140um),铜导热系数(401W/(m·K))是PCB基材的200倍以上;

埋铜块/热管:在PCB里埋微型热管(直径2mm,导热超10000W/(m·K)),快速把热量导到边缘;

优化布局:发热元件远离温度传感器,且尽量靠近外壳,少走“冤枉路”。

加金属散热结构

在模块里装小型散热支架或鳍片(比如QSFP28的鳍片高度5mm),3-5片鳍片配合≥1mm间距,既能扩大面积,又不影响空气流动。

3.热耗散优化:

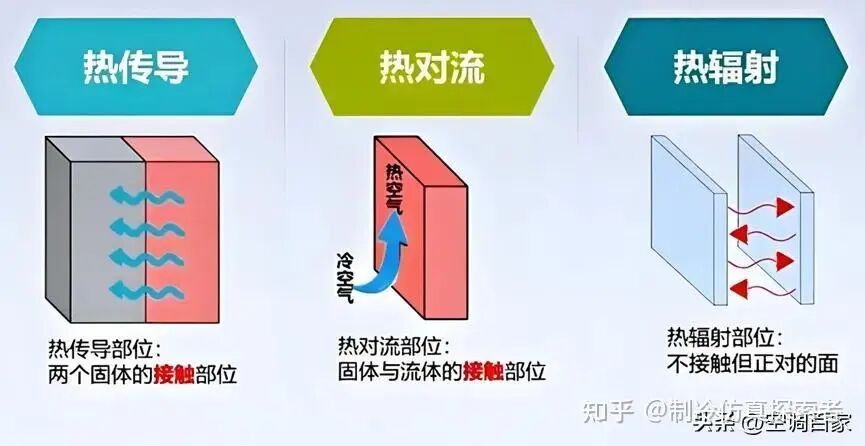

让热量“跑出去”扩散后的热量,要通过传导、对流、辐射三种方式“送”到模块外:

传导:

优化笼子接触模块插在交换机笼子里,热量靠外壳和笼子接触传递:

加“凸台”:让外壳和笼子接触面积从10mm2升到30mm2以上;

涂导热油脂/装弹片:消除接触间隙,降低热阻。

对流:

靠空气“吹走”热量·内部:在外壳开0.5-1mm微型通风孔(兼顾防尘和EMC),用交换机风扇把内热空气排出去;

外部:让笼子处在交换机风道主干道,保证风速≥1m/s、风量≥0.5CFM。

辐射:

让外壳“主动放热”外壳发射率越高,辐射散热越好:

用黑色阳极氧化处理(发射率×0.85),比银色电镀(=0.15)效率高5-8倍;

表面做磨砂纹理,增加辐射面积。

4.主动散热:

高功率模块的“救命稻草”当模块功耗超20W(比如800GOSFP),被动散热不够用,就得上主动方案:

微型风扇

在模块里装≤15mm×10mm×5mm的无刷风扇(转速1-2万RPM),散热效率比被动高2-3倍,还得加减震结构,避免振动影响LD。

半导体制冷(TEC)

对温度敏感的元件(比如相干接收器),用≤5mmx5mm的TEC芯片,精准控温(温差可达50℃),但要注意TEC自身有10%-20%的助耗,得同步散热。

5.热仿真+验证:

设计完不能直接量产,必须通过仿真预判问题,再实测优化:

仿真:

用ANSYS Icepak、Flotherm建3D模型,设置:

环境温度:-40℃~85℃;

热源功率:按芯片datasheet输入(比如DSP 10W、LD 2W);

边界条件:模拟交换机风速(1m/s)、笼子散热系数(10W/(m2·K));

目标:核心元件温度(TJ)低于额定值(LD≤85℃、DSP≤105℃),外壳≤60℃(防烫伤)。

实测:

环境舱测试:不同温度、风速下,用热电偶或红外热像仪测实际温度;

长期可靠性:85℃+85%RH环境下连续工作1000小时,看温度和光性能是否稳定。

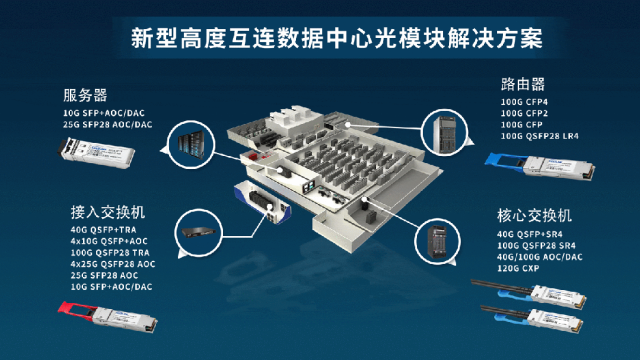

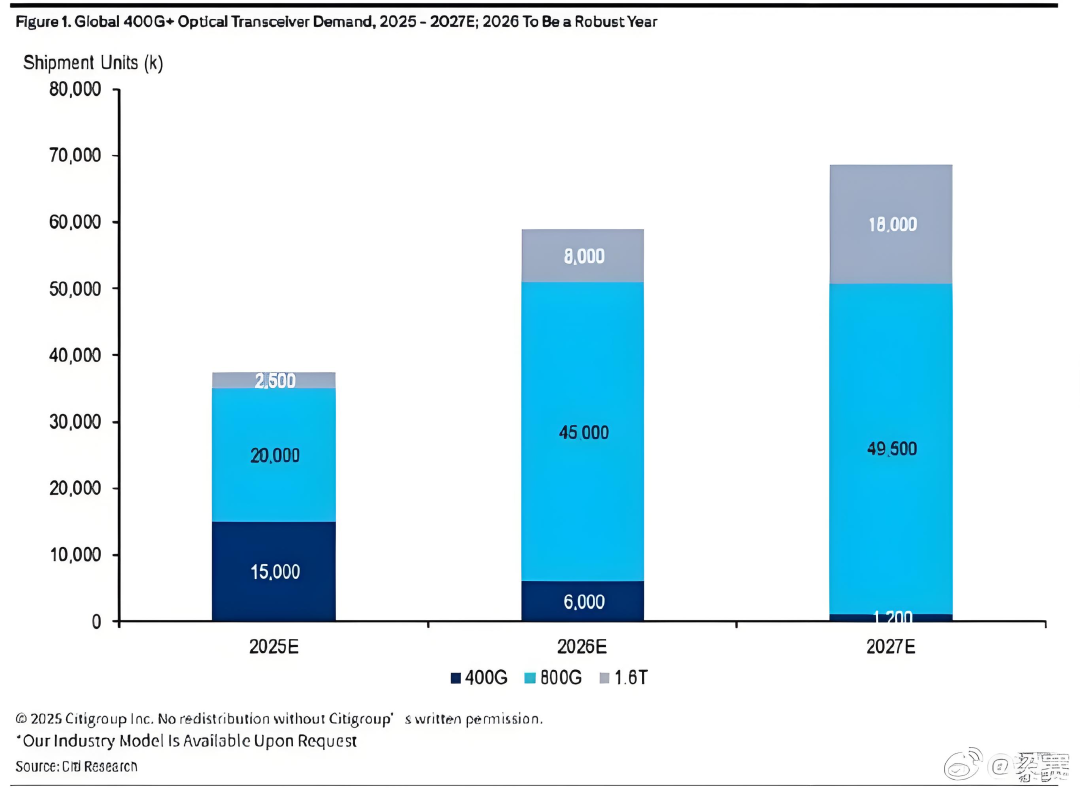

算力中心光模块热管理技术分类与核心需求

算力中心光模块(以400G/800G/1.6T为主)的功耗随速率提升显著增长(单模块功耗:400G约10-15W,800G约25-35W,1.6T预计>50W),且需在高密度机柜(单柜功率>100kW)、高温环境(机柜进风温度25-40℃)下稳定运行。

其热管理技术需重点解决:

芯片级散热:激光器(LD)、驱动芯片(Driver)、跨阻放大器(TIA)及DSP芯片的局部高热流密度(如DSP芯片热流密度>100W/cm²);

模块级热扩散:将芯片热量快速传递至外壳并均匀分布,避免局部过热;

系统级适配:与算力中心机柜的冷却系统(风冷/液冷)协同,确保模块表面温度不超过器件规格(如激光器结温<90℃,DSP<105℃)。

主流热管理技术可分为被动散热、主动散热及混合散热三类,导热界面材料(TIM)是各技术的核心枢纽。

主流热管理技术及导热界面方案对比

光模块的散热模式

1. 被动散热技术(无风扇/TEC,依赖自然对流与材料导热)

技术原理

通过高导热材料(如金属壳体、导热硅脂/TIM)将芯片热量传导至模块外壳,再通过机柜空气对流散至环境。适用于中低功耗模块(<20W)或对噪音敏感的场景(如企业级数据中心)。

关键技术点

芯片封装:采用高导热基板(如AlN陶瓷,导热系数170-200W/m·K)替代传统FR4(0.3W/m·K),降低芯片-基板热阻;

导热界面:芯片与基板间使用金锡焊料(导热系数57W/m·K)或银烧结材料(导热系数>200W/m·K),基板与外壳间填充导热硅脂(导热系数3-5W/m·K)或导热垫片(5-10W/m·K);

外壳设计:铝合金/铜合金壳体(导热系数200-400W/m·K)+ 散热鳍片(增大表面积),依赖机柜内自然对流(换热系数5-10W/m²·K)。

典型导热界面材料(TIM)

导热硅脂:如信越X-23-7783D(导热系数3.5W/m·K)、道康宁TC-5022(导热系数4.5W/m·K);

导热垫片:如贝格斯Gap Pad 4000S(导热系数10W/m·K,柔软贴合)、飞荣达FP-G50(国产,导热系数8W/m·K);

相变材料(PCM):如霍尼韦尔PTM7950(在50-70℃发生相变,填充空隙降低接触热阻,导热系数5-6W/m·K)。

2. 主动散热技术(风扇/TEC,强制对流或主动制冷)

技术原理

通过微型风扇(强制风冷)或半导体制冷器(TEC,主动制冷)增强散热能力,适用于高功耗模块(>25W,如800G/1.6T)或高温环境(机柜进风温度>35℃)。

关键技术

强制风冷:模块外壳集成微型风扇(如直径30mm,风速5-10m/s),通过机柜侧面的进风口/出风口形成强制气流(换热系数20-50W/m²·K),将外壳温度控制在60-75℃;

TEC制冷:在芯片与散热壳体间集成TEC(如珀尔帖元件),通过直流电驱动实现主动降温(温差可达50-70℃),但需消耗额外电能(约1-3W/模块);

导热界面:TEC冷端需与芯片紧密贴合(使用高导热硅脂或金属烧结材料,热阻<0.5℃·cm²/W),热端通过铜翅片或散热鳍片散至环境;风扇散热模块则依赖高导热TIM(如相变材料)降低芯片-外壳初始热阻。

典型导热界面材料(TIM)

高导热硅脂:如Arctic MX-6(导热系数8.5W/m·K,用于风扇散热模块)、信越X-23-7921(导热系数6W/m·K,TEC冷端专用);

金属烧结材料:如铟焊料(导热系数80W/m·K,用于TEC与芯片的高可靠性连接)、银纳米颗粒浆料(导热系数>200W/m·K,但成本极高);

石墨烯导热膜:如墨睿科技(国产,导热系数1500-2000W/m·K,超薄<0.1mm,用于芯片与TIM间的界面填充)。

3. 混合散热技术(被动+主动协同)

技术原理

结合被动散热的基础导热(如高导热基板+TIM)与主动散热的增强能力(如局部风扇或TEC),平衡散热效率与成本。例如:800G模块采用AlN基板+相变TIM(被动)+ 模块边缘微型风扇(主动),或在DSP芯片局部集成TEC(主动)+ 外壳散热鳍片(被动)。

不同速率模块:散热设计各有重点

随着速率向1.6T、3.2T升级,功耗将突破50W,散热还要更创新:

材料创新:用石墨烯导热膜(1500-5000W/(m·K))替代铜皮,超薄又高效;

结构创新:做“全金属封装”,外壳直接贴PCB和芯片,最大化传导效率;

系统协同:光模块和交换机一起设计,比如笼子集成鳍片、风道针对性优化,形成“模块-笼子-交换机”一体化散热。

●光芯片与散热底座:采用导热系数≥6W/m·K的硅胶垫片,将热量快速传导至金属外壳;

●激光器与TEC制冷片:使用相变材料(PCM),通过熔化-凝固过程吸收峰值热量;

●PCB板与外壳:填充导热凝胶,解决局部热点问题。

选型关键指标

1、导热系数:优先选择≥3W/m·K的材料;

2、厚度公差:控制在±0.05mm以内,避免装配压力导致形变;

3、压缩永久变形率:≤10%(ASTM D575标准),确保长期可靠性;

4、耐温范围:-40℃至150℃,适应极端环境。

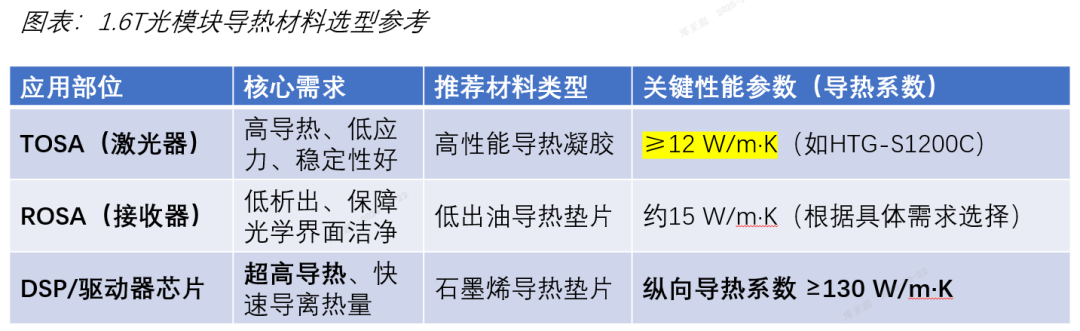

不同光模块导热界面材料的使用方案

400G光模块,芯片的发热功耗比较大,需要导热系数大于6W的导热凝胶,以改善模块散热性能以及光路稳定性。

对于800G这种高功耗模块(功耗可达20-30W),普遍推荐使用导热系数在7.5W/m·K及以上的高性能导热凝胶,例如固美丽(Parker Chomerics)的GEL75(导热系数7.5W/m·K)或汉华的KG100TG(导热系数10W/m·K),以确保能将DSP等大功耗芯片产生的热量快速导出。

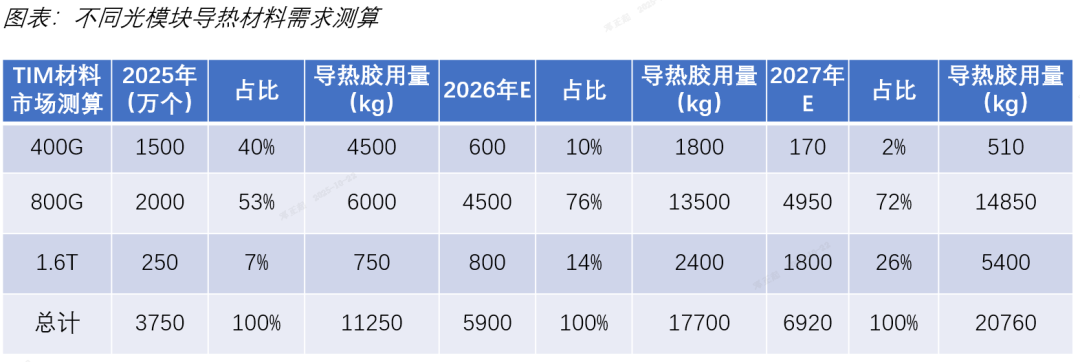

光模块导热材料市场规模

一个光模块导热界面材料用量估算示例

·假设条件:

oDSP芯片尺寸:20mm x 20mm =400 mm²

o建议的涂覆覆盖率(考虑到挤压扩散):80%

o有效涂覆面积:400 mm² × 80% =320 mm²

o设计的粘结厚度(Bond Line Thickness):0.2 mm

·计算用量:

o体积 = 面积 × 厚度 = 320 mm² × 0.2 mm =64 mm³

o由于 1 cm³ = 1 mL ≈ 1克(导热材料密度接近1),所以 64 mm³ =0.064 cm³ ≈ 0.064克。

这意味着,仅DSP芯片这一个点,就需要大约0.064克导热材料。如果一个1.6T模块内部有DSP、两个光引擎等共3个主要发热点,那么总用量就可能在0.15克 到 0.3克左右。

光模块导热胶主要供应商及产品

导热界面材料(TIM)是热管理技术的核心载体,其性能(导热系数、热阻、可靠性)直接影响散热效果。以下是从国际、国内两个维度的部分供应企业。

上海阿莱德实业股份有限公司

阿莱德成立于2004年,作为集研发、生产、销售服务为一体的全球化通讯设备零部件供应商,国家高新技术企业,提供导热界面材料、电磁屏蔽材料等定制化解决方案。产品应用于电子设备散热,公司已取得液态金属对流散热系统实用新型专利。此外,公司也积极拓展在数据中心、人工智能和人形机器人等新兴领域的市场,并与相关头部企业开展合作或进行产品测试。

针对光模块等行业对高热流密度散热的迫切需求,上海阿莱德实业集团股份有限公司(股票代码:301419)推出新一代单组份预固化导热凝胶——TGEL-SP901,其导热系数高达9W/(m·K),致力于为高速光模块、封装光学及其他高功率电子设备提供高效、可靠的散热途径。

典型应用场景:

高速光模块:400G/800G/1.6T光模块DSP芯片散热、激光器TOSA散热。

5G前传/中传光模块:25G/50G PAM4光模块整体散热解决方案。

CPO共封装光学:硅光芯片与驱动芯片界面散热。

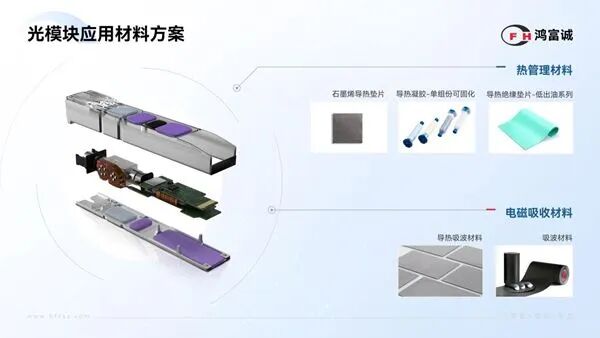

深圳市鸿富诚新材料股份有限公司

鸿富诚是国内热界面材料龙头企业,2024 年 AI 服务器 TIM 营收达 18 亿元,同比增长 120%,客户包括浪潮、曙光等头部厂商。

专注于先进热管理材料研发,产品包括取向石墨烯导热垫片、液态金属片等,服务于AI芯片、数据中心等领域。

鸿富诚精准匹配光模块散热需求,提供了散热解决方案。

鸿富诚产品

石墨烯导热垫片:

导热凝胶系列:

导热凝胶系列:

•推荐应用于100G-800G光模块散热;

• 单组份、自动化操作、降低物料管理成本;

• 可固化、低渗油、低挥发、无溢出;

• 应力小、低装配压力、低残余应力;

• 高绝缘、超柔软高压缩,填隙能力好;

• 高流速、提高生产效率;

• 抗开裂、抗垂流。

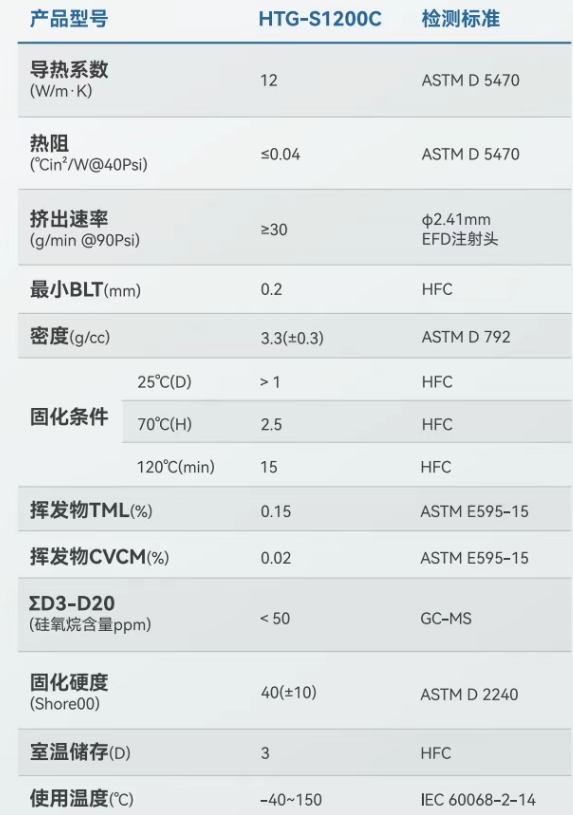

HTG-S1200C凝胶:400G-800G光模块热管理优选。

12 W/m·K高导热系数与≤0.04 °C·in²/W超低热阻,结合优异润湿性与低压力成薄层(BLT)能力,显著降低界面热阻,确保激光器等关键元器件温度安全。

苏州泰吉诺新材料科技有限公司

公司凭借其在高性能导热界面材料方面的技术积累,特别是在超薄填充(如Fill-TPM 800)、液态金属(如Fill-LM S8000)以及低应力导热凝胶和垫片等方面的产品。

为AI算力、数据中心等高热流密度场景提供了重要的散热解决方案专注于液态金属导热材料研发,其产品具有高导热系数和低热阻特性,适用于高热流密度场景。

深圳市飞荣达科技股份有限公司

国家高新技术企业,产品涵盖导热材料、电磁屏蔽材料等,广泛应用于通信、消费电子和新能源领域。中石伟业凭借材料研发 - 模组制造 - 系统集成的全链条能力,在 AI 算力、新能源汽车等战略赛道占据领先地位。

其热管理材料技术路线紧密围绕 “超高导热、超薄化、智能化” 展开,有望进一步巩固在高端热管理市场的竞争优势,成为全球电子设备可靠性解决方案的标杆企业。

北京中石伟业科技股份有限公司

作为全球人工合成高导热石墨膜龙头企业,通过持续的技术创新和全球化布局,在热管理材料领域确立了领先地位。公司的热界面材料产品系列凭借高导热性、高可靠性和优良工艺性。

广泛应用消费电子、数字基建、智能交通和清洁能源等领域,为各类电子设备解决散热难题,提高运行效率和寿命提供石墨材料、导热界面材料等热管理解决方案。

浙江三元电子科技有限公司

成立于 2004 年,坐落于杭州市萧山区,公司建立了电磁屏蔽与导热材料研发平台,拥有多项核心技术,专注于热管理材料、吸波材料等解决方案,其热界面材料产品线丰富,涵盖导热凝胶、导热垫片、石墨烯、碳纤维高导热系列、相变材料等。产品具备 - 60℃至 250℃宽温适应性、优异绝缘阻燃性。广泛应用于消费电子、汽车、家电、光模块及军工领域为设备稳定运行提供关键支撑。

霍尼韦尔(中国)有限公司

霍尼韦尔(中国)有限公司提供的热界面材料产品线齐全、技术先进、可靠性高,尤其在相变化材料(PCM)领域拥有显著优势。

其产品能有效满足从消费电子到人工智能服务器、数据中心、智能电动汽车等众多高端应用场景对高效散热的严苛需求。

3M中国有限公司

1984 年 11 月在上海注册成立,作为深圳经济特区外中国第一家外商独资企业其热界面材料依托核心材料科学技术,形成多元化产品线:包括 2.39W/m・K 导热率、耐热达 110℃的 5578H 丙烯酸导热垫适用于电动汽车电池热管理;具备 10W/m・K 高导热率与 6KV 绝缘强度的 ITBF 高导热绝缘膜,可解决 IGBT 模块热应力开裂问题。

通过精准填补散热间隙、缓冲热应力等功能,为各行业设备稳定运行提供关键热管理支持。

陶氏化学

陶氏化学是一家全球领先的材料科学公司,总部位于美国密歇根州。公司提供广泛的创新产品与解决方案,涵盖包装、基建、消费品等行业。陶氏的「DOWSIL热界面材料」系列,包括导热硅胶和导热凝胶。广泛应用于汽车电子、电力设备、通信基站和消费电子,特点是导热性能优越且易于施工。

积水化学

积水化学是日本的一家全球性公司,成立于1947年,业务涵盖高性能塑料、化学品及建筑材料等。积水化学旗下的子品牌“保利马”「Thermally Conductive Sheet」系列提供高效导热材料。广泛适用于芯片和电源模块的散热管理,具有高导热率和出色的机械稳定性。